東京--(BUSINESS WIRE)--(美國商業資訊)-- Shin-Etsu Chemical Co., Ltd. (TOKYO: 4063)(總部:東京;總裁:Yasuhiko Saitoh;以下簡稱「Shin-Etsu Chemical」)已開發出製造半導體封裝基板的設備,後續還將尋求新的製造方法來生產micro-LED製造系統。該設備是一種使用準分子鐳射的高效能加工設備,它將半導體製造製程前端中使用的雙大馬士革法應用于封裝基板製造製程(後端製程)(以下簡稱「Shin-Etsu雙大馬士革法」)。因此,中介層的功能可直接整合到封裝基板中。這不僅消除了對中介層的需求,而且還實現了傳統製造方法無法實現的進一步微細加工。由於不需要封裝基板製造製程中的光阻劑製程,它還降低了成本和資本投資。

小晶片中的電路被分離,然後組裝成一個封裝。作為一種可降低高效能半導體製造成本的技術,其已經引起了業界的廣泛關注。該技術需要將多個小晶片安裝在中間基板上並將它們連接起來的製程。中間基板被稱為「中介層」。

有了Shin-Etsu雙大馬士革法,不再需要中介層,因此組裝過程得以大幅簡化。在這種方法中,小晶片連接到具有與中介層等效功能的佈線圖案的封裝基板。因此,採用小晶片技術的先進半導體的組裝過程得以縮短,其成本亦可顯著降低。

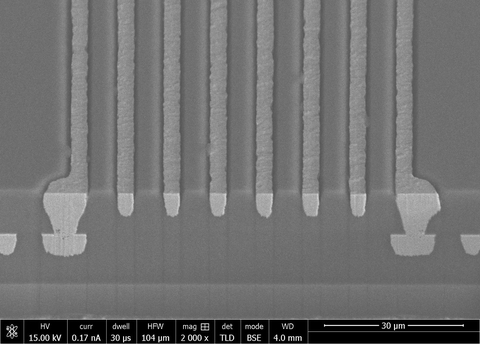

該設備採用先進的微細加工技術,可直接在多層封裝基板的每個有機絕緣層中形成複雜的電路圖案,然後透過鍍銅形成電路。它使用準分子鐳射作為光源,批量形成大面積電路圖案。Shin-Etsu雙大馬士革法可實現進一步的小型化微細加工,這是目前使用乾膜抗蝕劑的半增材加工(SAP)主流方法無法實現的。結合由Shin-Etsu的大型光罩坯料製成的光罩及其獨特的特殊鏡頭,鐳射加工設備可以一次加工100 mm見方或更大的區域。處理時間因封裝基板的尺寸而異,但處理佈線圖案和電極墊所需的時間與處理過孔所需的時間相同。此外,過孔處理時間與過孔的數量無關。例如,在515 mm × 510 mm的有機基板上形成寬2 μm、深5 μm的溝槽和直徑10 μm、深5 μm的電極墊並形成通孔(上直徑7 μm、下直徑5 μm、深5 μm),大約需要20分鐘。

Shin-Etsu Chemical正在制定整合自身材料和設備技術的措施。透過開發新的製程技術,我們從設備和材料兩方面提出整體解決方案,並率先開發下一代技術,為創造富裕社會貢獻力量。

免責聲明:本公告之原文版本乃官方授權版本。譯文僅供方便瞭解之用,煩請參照原文,原文版本乃唯一具法律效力之版本。